On présente ici la production de matériaux rigides avec des déchets organiques, en chauffant et en pressant (c’est-à-dire par thermo-compression), sans aucun ajout de liant ou d’additif [1].

La transformation de co-produits de notre alimentation se fait par thermo-compression. En pratique, on comprime la matière sous de fortes pressions (15 tonnes minimum), à une température au-dessus de 100C.

Pour donner de la cohésion à une large de gamme de déchets organiques, on ne va utiliser aucun liant. On va exploiter la combinaison du taux d’humidité de la matière, de la pression, et de la chaleur. La matière obtenue va donc être compostable, et par conséquent ne pas résister à un contact prolongé avec l’eau.

Ce procédé de fabrication est facile à prendre en main, et à adapter à de nouveaux co-produits. Son potentiel nous semble donc énorme, bien qu’il nécessite de construire ou acheter une presse chauffante. Il nous laisse imaginer une nouvelle façon de produire des objets, artisanale et inscrite dans une économie locale et circulaire. Grâce à sa versatilité, il peut s’adapter à des environnements et des contextes très différents.

- Outils et matériel nécessaires

- Étape 1 : Récupération des déchets co-produits organiques

- Étape 2 : Séchage des co-produits

- Étape 3: Broyage des co-produits

- Paramètres pour la thermo-compression

- Étape 4: Hydratation et mélange

- Étape 5: Remplissage du moule

- Étape 6: Phase de chauffe sous pression

- Étape 7: Refroidissement

- Étape 8: Démoulage

- Étape 9: Séchage

- Étape 10: Travail des matériaux

- Notes et références

- Crédits

Outils et matériel nécessaires

Matériaux:

-

déchetsco-produits organiques, cf Etape 1 - eau

Outils:

- presse chauffante: bio-presse auto-construite (cf Beyond Plastic), presse avec des moules chauffants, ou presse à plateaux chauffants (modèle utilisé pour ce tutoriel: LabTech Scientific LP-S-20)

- four ou étuve de séchage

- mixer, moulin à farine, ou broyeur à couteau

- moule / contre-moule en alu (pour des objets 3D) OU plaques et empreintes métalliques [2]

- film anti-adhésif découpé aux dimensions du moule / des plaques (ici, film Mylar, du papier sulfurisé peut possiblement suffire), en laissant plusieurs cm de marge

- balance précise (à 0,01g ou 0,1g)

- bol

- bouteille ou pissette d’eau

Étape 1 : Récupération des déchets co-produits organiques

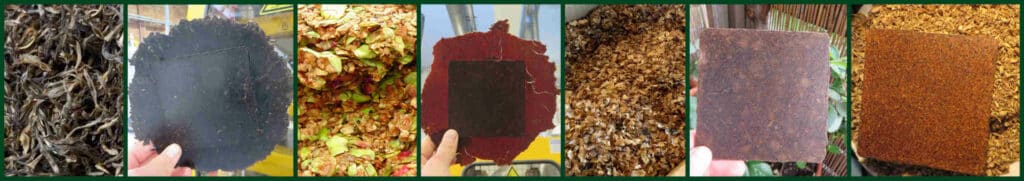

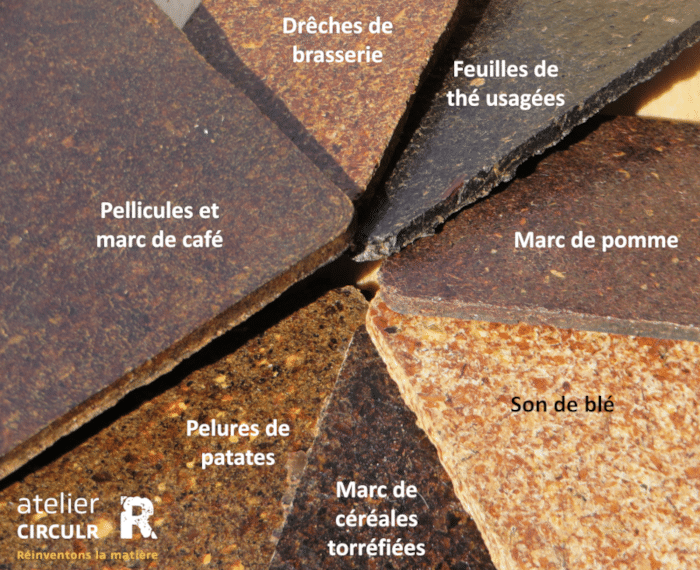

Une vaste gamme de co-produits peut être utilisée pour fabriquer des objets et matériaux. Ils sont issus de la transformation de nos aliments. Nous présentons ici ceux que nous avons utilisé avant la rédaction de ce tutoriel (en novembre 2022).

| Co-produit | Issu de | Taux d’humidité | Broyage |

| Marc de pomme | Pressage du jus de pomme ou cidre | Fort | Moulin |

| Drêches de brasserie | Brassage de la bière | Fort | Moulin ou Mixer |

| Pellicules de café | Torréfaction du café | Faible | Mixer |

| Marc de café | Préparation du café | Moyen | Non |

| Son de blé | Meunerie de farine | Faible | Non |

| Feuilles de thé usagées | Préparation de thé (kombucha, thé glacé, salon de thé) | Fort | Moulin ou Mixer |

| Frasses d’insecte | Elevage d’insecte | Faible | Non |

| Pelures de patates | Friteries, légumeries | Moyen | Moulin ou Mixer |

| Laine de mouton | Tonte | Faible | Non |

Tableau 1: Co-produits transformés en matière rigide par thermo-compression, origine, taux d’humidité et moyen de broyage employé

D’autres co-produits probablement utilisables incluent: le marc de raisin, les pépins et autres restes de gelées de fruit, le pain rassis, les cheveux et autres poils d’animaux, les peaux d’agrumes.

Ces co-produits peuvent être produits domestiquement, ou à l’échelle d’une communauté. Cependant, il peut être contraignant de trier séparément chaque source, et il peut être long d’obtenir une quantité suffisante pour expérimenter. Nous avons donc fait le choix de nous concentrer sur les déchets obtenus par des petites entreprises de l’agroalimentaire à Strasbourg.

Ces entreprises accueillent bien la demande de récupérer une partie de leurs déchets. En effet, elles paient pour ceux-ci un moyen de traitement (collecte pour méthanisation ou compostage). Nous ne nous intéressons pas aux nombreux co-produits déjà valorisés pour l’alimentation (humaine ou animale), car nous considérons que l’alimentation est un besoin plus important que la production d’objets.

Étape 2 : Séchage des co-produits

Tous les co-produits à taux d’humidité moyen ou fort doivent être séchés. Ce séchage est nécessaire pour deux raisons: d’abord, assurer leur conservation, puis pour permettre leur transformation.

En effet, l’activité des micro-organismes qui dégradent la matière organique est directement liée au taux d’humidité de celle-ci. Il est donc essentiel de sécher les co-produits humides le plus tôt possible après leur récupération, pour limiter leur dégradation. De plus, le taux d’hydratation étant un paramètre important de la thermo-compression, le séchage permet de contrôler celui-ci en rajoutant une quantité connue d’eau.

Si la saison le permet, et si une surface suffisante et bien orientée est disponible, le séchage peut intervenir en étendant le co-produit sur des plaques au soleil.

Afin de minimiser la surface encombrée, on peut se servir de caisses de légumes (récupérables en fin de marché) recouvertes de papier ou de tissu. Le séchage prend de 1 à 4 jours selon degré d’humidité. Il peut être nécessaire de remuer les co-produits pour qu’ils sèchent uniformément.

Sinon, un séchage en étuve est plus rapide et plus compact. Dans ce cas, on ventile de l’air chaud (maximum 50C) sur les plaques de déchets.

Ici, on a utlisé les deux méthodes. Le taux d’hydratation final n’a pas été mesuré, mais cela pourrait être une donnée intéressante. Il faudrait, dans ce cas, peser avant et après séchage supplémentaire le co-produit.

Afin de minimiser la dépense énergétique sur cette phase, un de nos projets en cours est la conception d’un séchoir à tambour low-tech, qui peut s’adapter à différentes sources d’air chaud (chaleur fatale, capteur solaire, chauffage d’appoint).

Étape 3: Broyage des co-produits

Les co-produits sont ensuite broyés (à part la laine de mouton, les frasses d’insecte, le son de blé et le marc de café, qui sont déjà dispersés).

Ici, on a broyé les co-produits avec un simple mixer plongeant de 600W. Le broyage peut prendre jusqu’à 2min, par à-coups pour éviter surchauffe du mixer. Certains déchets durs comme les pépins de fruit ne sont pas facilement broyés au mixer plongeant. Idéalement, il faudrait donc utiliser un moulin à farine ou un broyeur à couteaux.

On obtient une poudre hétérogène. Ainsi, certains morceaux font plusieurs mm, mais la majeure partie de la poudre fait moins de 1 mm.

La taille des particules obtenues, ainsi que leur distribution, est sans doute un paramètre important de la thermo-compression, mais nous n’avons pas encore étudié son influence.

Les Étapes 1 à 3 peuvent se faire en avance. On peut ensuite conserver les co-produits secs et broyés pendant des années à l’abri de l’humidité. Commence ensuite le procédé de thermo-compression à proprement parler.

Paramètres pour la thermo-compression

On pré-chauffe les éléments chauffants de la presse à la température voulue (indiquée dans le tableau 2). Si la presse est automatique, on règle les temps de cycle en avance sur la machine.

| Co-produit | Hydratation (% d’eau sur masse totale) | Température de chauffe (degré C) | Temps de chauffe (secondes) | Temps de refroidissement (secondes) |

| Marc de pomme | 15-18% | 160C | 90s | 60s |

| Drêches de brasserie | 15-19% | 160C | 100s | 60s |

| Café (pellicules et marc) | 16% | 140-180C | 100s | 60s |

| Son de blé | 0% | 160-200C | 90s | 60s |

| Feuilles de thé usagées | 17-20% | 120-160C | 90s | 60s |

| Frasses d’insecte | 11% | 170C | 150s | 90s |

| Pelures de patates | 16% | 160C | 90s | 60s |

| Laine de mouton | 0% | 160C | 90s | 90s |

Cas spécial: la matière en café est un mélange de pellicules et de marc de café

Les pellicules semblent assurer la cohésion. On a varié la proportion de marc de café entre 0 et 80 % du poids total de poudre, et trouvé un optimal de résistance à 20 % de marc de café.

Validité des paramètres

Nota Bene : Les conditions qui figurent dans le tableau 2 sont des conditions qui ont fonctionné dans nos essais. En effet, elles ont permis de produire des échantillons homogènes et solides de matières rigides.

Ce ne sont pas les seules conditions qui permettent ce résultat. Il y a probablement des plages de valeurs qui fonctionnent, et des arbitrages à faire en fonction de ce que l’on recherche (production rapide, ou température basse, ou grande résistance, etc).

Une étude préliminaire sur le café laisse à penser que :

- diminuer la température (de 160C à 140C) diminue la résistance mécanique

- diminuer le temps de presse (de 200s à 20s) diminue la résistance mécanique

- augmenter la proportion de marc de café (de 0% à 80%) augmente la résistance mécanique jusqu’à 20 % puis la diminue

Dans tous les cas, si le matériau obtenu semblait d’aspect assez similaire aux autres, des essais mécaniques de flexion ont permis d’établir la différence entre les différents échantillons.

Une étude plus extensive de ces paramètres sur un autre co-produit sera effectuée dans un projet de recherche en collaboration avec l’Institut Charles Sadron au premier semestre 2023.

Étape 4: Hydratation et mélange

On pèse ensuite une masse donnée de co-produit broyé dans un bol ou une coupelle en plastique, en fonction du moule ou de l’empreinte choisie.

Pour trouver la bonne quantité de poudre, on procède par itération. Il doit y avoir un surplus après thermo-compression pour assurer un bon remplissage et un bon tassage du moule. Si la matière reste poudreuse et avec une faible cohésion à la surface, il est possible qu’il faille ajouter plus de co-produit. A titre indicatif, la densité des matières obtenues est d’environ 1 g/cm3.

Ensuite, on ajoute de l’eau est au co-produit dans les proportions indiquées dans le tableau 2.

Un peu d’eau est nécessaire pour donner de la cohésion à la matière, mais trop d’eau cause une déformation au séchage de la matière. Il y a là un équilibre assez fin à trouver.

On mélange ensuite le co-produit broyé et l’eau (avec une cuiller, ou en fermant le récipient et en le secouant), fortement pour éviter la formation de grumeaux. Ceux-ci causeraient une hétérogénéité dans la matière et donc des défauts.

Le mélange doit avoir un aspect de poudre humide mais bien dispersée. Si on obtient un mélange pâteux, c’est qu’il y a trop d’eau.

Étape 5: Remplissage du moule

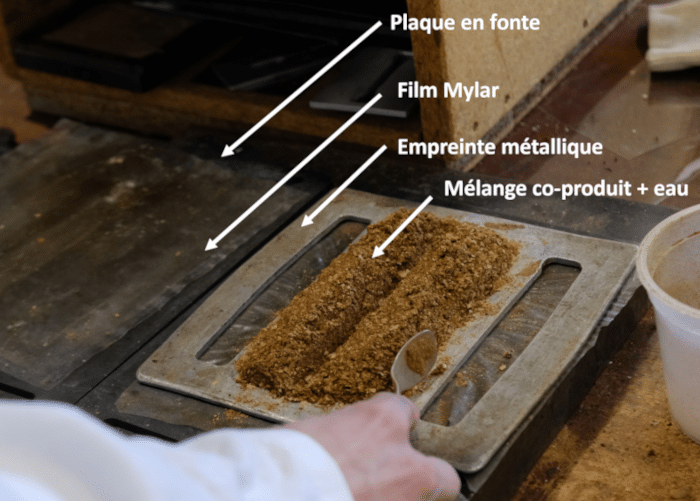

On prépare ensuite un « sandwich » pour le passage à la presse.

Si on utilise une empreinte métallique, on place, dans cet ordre :

- une plaque en fonte

- un film anti-adhésif (ici, un film Mylar, peut-être que du papier sulfurisé suffit)

- l’empreinte métallique (en alu, fonte, ou cuivre, peu importe)

- le mélange co-produit en poudre + eau

- un film anti-adhésif

- une plaque en fonte

Si on utilise un moule et contre-moule, on place, dans cet ordre :

- le moule

- un film anti-adhésif (ici, un film Mylar, peut-être que du papier sulfurisé suffit), thermoformé au préalable sur le moule

- le mélange co-produit en poudre + eau

- un film anti-adhésif thermoformé sur le contre-moule

- le contre-moule

Il n’y a pas besoin de tasser le mélange co-produit + eau, il semble même que ne pas tasser donne de meilleurs résultats. Comme le mélange est peu dense, il va former une grande montagne dans l’empreinte ou le moule. Il faut se débrouiller pour que le dessus soit assez plat en ramenant ce qu’il y a sur les côtés (haut-plateau plutôt qu’un pic). Pour le moule, on peut grossièrement préparer la forme du contre-moule, mais sans chercher à tout refermer.

A ce stade, le « sandwich » ne se referme pas, cela ne pose aucun problème. La presse permettra de le refermer sans désaxage.

Étape 6: Phase de chauffe sous pression

C’est là que la magie opère.

Avec des gants de protection, on place le sandwich sous les plateaux chauffants de la presse, on referme les plateaux et on fait démarrer le cycle de chauffe, avec les paramètres indiqués dans le Tableau 2.

La pression utilisée ici pour tous les essais est de 160 bars.

N.B: Nous n’avons pas encore exploré l’influence de la pression sur la matière obtenue. Nos essais préliminaires à 90 bars ont donné des bons résultats avec du thé. Cela semble indiquer que des pressions plus basses peuvent être utilisées.

Selon le fonctionnement de la presse, il peut être judicieux de faire des cycles de dégazage pour tasser la matière (on presse, la pression baisse au tassage, au bout de 4s on ouvre et on referme) jusqu’à ce que la pression se maintienne à son maximum dès le début. On a observé ici que 2 ou 3 fermetures-ouvertures sont suffisantes avec notre presse.

Étape 7: Refroidissement

A la fin du cycle de chauffe, on relâche la pression en ouvrant les plaques chauffantes.

Attention, de la vapeur d’eau se forme dans le moule au moment de la chauffe, et est relâchée à la baisse de pression. Il est nécessaire de se protéger des projections de vapeur d’eau avec un écran en plastique placé entre la presse et l’opérateur, ou a minima avec un masque et une blouse.

Avec des gants de protection, puisque tout est à haute température, on passe le “sandwich” dans les plaques réfrigérantes. Ici, nos plaques sont refroidies par un circuit d’eau courante.

On remet sous pression les plaques réfrigérantes pendant le temps indiqué dans le Tableau 2.

Plusieurs sources indiquent que cette étape est essentielle pour la cohésion de la matière et pour son aspect de surface. Dans l’idéal, il faudrait refroidir le moule ou l’empreinte sans relâcher la pression pour pouvoir garder toute la vapeur d’eau. Cela permettrait de limiter l’ajout d’eau au début, et donc de limiter la déformation de l’échantillon ou objet, et d’améliorer ses propriétés.

Ce refroidissement sous pression est une spécificité de ces matériaux. Notre presse est conçue pour la mise en forme de matières plastiques, pour lesquelles cette contrainte est moins forte, bien que présente. Ainsi, les plateaux chauffants et réfrigérants sont séparés.

Nous avons pour projet de concevoir une presse chauffante adaptée aux co-produits organiques, qui permettrait de faire des cycles de chauffe/refroidissement sous pression.

Étape 8: Démoulage

A l’issue du refroidissement, on ressort le “sandwich” de la presse et on procède à son ouverture. Le démoulage peut être laborieux, mais est grandement facilité par l’utilisation d’un film anti-adhésif.

Peut-être que des huiles de démoulage peuvent également fonctionner, mais elles ont le désavantage de rester présentes sur la matière.

La matière peut à ce stade encore présenter une certaine fragilité ou souplesse, qui disparaîtra au séchage. Il faut donc la démouler avec délicatesse. Si la géométrie est celle d’une plaque ou d’un barreau, il faut appuyer légèrement sur tout le matériau, et mettre une pression progressive pour sortir la pièce du moule.

Étape 9: Séchage

Il ne faut pas directement stocker les pièces dans un récipient hermétique, car il y a un risque de formation de légères moisissures, malgré le faible taux d’humidité. Cette étape de séchage peut se faire à l’air libre.

Étape 10: Travail des matériaux

Pour les plaques, des essais sont en cours pour le perçage, la découpe, et le ponçage. Les matières semblent se comporter de façon assez similaire à des panneaux de particules.

Les plaques peuvent également se découper et se graver au laser.

De plus, des essais sont en cours pour faire de l’assemblage (colles de poisson, de farine, d’os, etc) et des finitions (huile de lin) avec des produits naturels pour maintenir la biodégradabilité des pièces.

En fin de vie, ces matières sont compostables. Pour l’instant, nous avons seulement placé des petits objets dans un compost domestique, et cela semble fonctionner. A l’avenir, nous aimerions faire des études plus poussées de décomposition, et de voir si ces matières broyées peuvent jouer le rôle de structurant dans un compost.

Une perspective qui semble intéressante pour ces matières est la production de panneaux et de planches de grande taille, qui pourraient ensuite être travaillés pour du mobilier ou de l’aménagement intérieur. Il y a encore beaucoup d’effort de recherche et développement avant d’y parvenir, mais cela semble faisable a priori. Nous procéderons à des essais de thermo-compression sur une presse à plaquer à bois prochainement.

Notes et références

[1] Ces travaux ont été inspirés par le projet Beyond Plastic, porté par Jannis Kempkens, et par les travaux d’Antoine Rouilly (voir par exemple ce brevet, tombé dans le domaine public depuis 2016), enseignant-chercheur au Laboratoire de Chimie des Agro-ressources, à Toulouse.

[2] Choix de la matière des moules et plaques: les cycles de de chauffe et refroidissement incitent à choisir l’aluminium, meilleur conducteur. L’acier est plus résistant dans le temps que l’aluminium, qui fait des marques, mais il possède une forte inertie thermique.

Crédits

Textes: Marion Roullet

Photos: Fantine David et Marion Roullet

Ces travaux de recherche et développement ont reçu le soutien de la Région Grand Est (Aide à l’Entrepreneuriat des Jeunes) et de la Fondation de France (Concours Déclics Jeunes). Ils ont été rendus possibles par l’Aide au retour à l’emploi de Pôle Emploi.